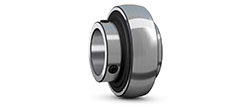

بلبرینگ کف گرد یکی از انواع بلبرینگ ها می باشد که تنها قابلیت تحمل بارهای محوری را داشته و در دو مدل تولید و مورد استفاده قرار میگیرند .انواع بلبرینگ کف گرد بصورت زیر می باشد : بلبرینگ کف گرد یک ردیفه | single Direction Ball Bearings و بلبرینگ کف گرد دو ردیفه | Double Direction Ball Bearings

گریس یکی از مشتقات نفتی و روانکاری بسیار کاربردی می باشد ، گریس موادی نیمه جامد که از با ترکیبی از مواد نفتی و مواد پرکننده تشکیل شده است . گریس زمانی که دو جسم در کنار یکدیگر در حال حرکت هستند باعث کم کردن اصطکاک بین آنها شده و باعث روانکاری و راحتی در چرخش آنها خواهد شد .

به عنوان مثال بلبرینگ های موجود در وسایل پیرامون ما توسط گریس روانکاری می شود در غیر اینصورت عمر مفید آنها به نصف تقلیل پیدا میکند .

گریس ها ممکن است جامد و یا نیمه جامد باشند .

گریس ها بصورت معمول به 9 نوع تقسیم می شوند . بیشترتفاوت گریس ها در تحمل دما و نسوز بودن آنها خواهد بود

گریس نیز مانند بلبرینگ دارای اعداد و ارقامی جهت شناسایی هستند . کد های خاص جهت مشاهده ی نوع کاربرد گریس، حداکثر دمای قابل تحمل ، حد اقل دمای قابل تحمل ، نوع روغن پایه در گریس ها ، مواد بکار رفته در گریس ها و...

گریس ها توسط یک یا چند مواد روان ساز مانند انواع روغن و صابون های فلزی ساخته می شوند .صابون های فلزی هیدروکربن هایی می باشند که ممکن است بیش از 80 اتم کربن در خود داشته باشند .و یک تفاوت گریس با روغن ها در این است که هیدروکربن ها در روغن بطور متوسط دارای 30 اتم کربن هستند .

روش ساخت گریس :

ترکیبی از آمینواسید و قلیای فلزی یا همان صابون فلزی را تهیه کرده و در دستگاه های اختصاصی وارد می شوند در نهایت روانساز ها مانند انواع روغن به آنها افزوده می شود .

+ قلیای فلزی یکی از سه نوع لیتیم ، سدیم یا کلسیم می باشد .

در برخی موارد شاهد این هستیم که صابون فلزی در برخی از گریس ها وجود نداشته و به جای آن از بنتونیت که نوعی خاک معدنی می باشد استفاده می شود . این نوع گریس جهت ستفاده های خاص تولید خواهد شد .

کاربرد گریس :

درگذشته برای روانکاری تمامی سطوح از انواع روغن استفاده میکردند . روغن ها توان استفاده ی طولانی مدن را نداشته و همچنین قابلیت تحمل دمای خیلی پایین و خیلی بالا را ندارند .

گریس علاوه بر تحمل دمای بالا و پایین در لوازمی استفاده می شود که نمیتوان بطور مداوم روانکاری انجام داد .

به عنوان مثال بلبرینگ های چرخ خودرو در دسترس افراد نیستند و نمیتوان هر چند وقت یکبار روانسازی و تمدید روانساز را انجام داد . با استفاده از گریس ها میتوان عمر لوازم را بالا تر برد و نیاز به روانکاری را به حداکثر خود برسانیم .

همچنین استفاده از گرس ها باعث صرفه جویی در هزینه ها خواهد شد .

بسیاری از لوازم موجود در خودروها و سایر لوازم بدون گریس قابلیت ادامه ی کار را نخواهند داشت . پیستون ها و نیروهای محرکه باید توسط گریس ها روانکاری شوند .

+ تعداد دفعات تکرار روانکاری با گریس بسیار کمتر از روغن ها می باشد

+ گریس ها عمر طولانی دارند

+ قابلیت تحمل دمای بالاتری نسبت به روغن ها دارند .

+ گریس به دلیل جامد بودن مانع ورود گرد و غبار به لوازمی مانند بلبرینگ و سایر لوازم خواهد شد .

+ روانکاری با گریس باعث بهتر عمل کردن کاسه نمد خواهد شد .

+ باعث عدم زنگ زدگی لوازم خواهد شد .

+ گریس در کنار رطوبت و آب کار خود را به نحو احسن انجام خواهد داد .

+ به دلیل پوششی نرم در قطعات به عنوان یک صدا گیر و نرم کننده ی بین دو قطعه نقش بسیار مهمی را ایفا می کند .

+ با استفاده از گریس نیاز به تمدید مکرر روانکاری در قطعات وجود ندارد . اما روغن کاری به دلیل مایع بودن و عمر کم هزینه های بیشتر و تمدید های پشت سر هم نیزا است .

+ در بلبرینگ ها و یاتاقان ها به دلیل چرخش سریع و سرعتی نمیتوان از روغن ها استفاده کرد و بعد از مدت کوتاهی در صورت عدم تمدید روانکاری بلبرینگ ها از بین خواهند رفت

معایب گریس ها نسبت به روغن ها :

+ گریس مانند روغن ها به راحتی در میان درز ها رخنه نمیکند .

+ روغن ها در کنار روان کنندگی دستگاه ها را هم خنک میکنند ، اما گریس ها از عهده ی این کار بر نخوهند آمد .

گروه صنعتی کلاسیکال مرکز تهیه و پخش انواع گریس ، کاسه نمد ، بلبرینگ ، روغن های صنعتی و ملزومات صنایع در ایران – بهترین ها لایق بهترین هاهستند - با آرزوی سلامتی و موفقیت روز افزون برای شما